最先端のレーザースキャナによる高精度な3D測定

既設設備の改造工事案件の測定作業などでお困りになられた事はありませんか?

- 高所配管や電気ラック・サポート等、足場を組まないと測れないけど工事前で足場が組めない。

- 天井から上部階への配管位置が測定できない。

- 既設の図面が古くデーター化されていない、図面が無い・・など。

- 躯体がどうも図面と違っている・・・

大阪の「株式会社ジェイコフ」では最先端のレーザースキャナーを導入。高精度な3D測定で測定作業の「困った」を解決します。

3Dレーザースキャナ「FARO Laser Scanner Focus」の活用

大阪の株式会社ジェイコフでは、高精度な3Dレーザースキャナ「FARO Laser Scanner Focus」を導入しております。3Dレーザースキャナとは、レーザー光を用いて対象物を計測する機械です。具体的にはレーザー光を対象物に照射し、光が反射して戻ってくる時間や光の強度から対象物の形状や寸法を計測します。

弊社が使用する3Dレーザースキャナは、最大1秒間に約976,000回照射しデータを取得しています。なお、測定モードによって異なりますが、1基点の計測で3億前後のレーザーを照射します。

数ミリ間隔でレーザーを照射すると計測データは点の集合体になるため、このデータは「点群データ」と呼ばれています。そして、このような3Dレーザースキャナによる点群データがプラント設計に欠かせない技術となっています。

弊社ではプラント設計について、下記のようなご要望を多数いただいております。

- 古いプラントで手元に図面が残っていない

- 手書きの図面しかない

- 改造工事をするために点群データを利用したい

- 過去に何度も改造した古いプラントのため平面図や断面図をデータ化したい

- オフィスでも遠方にある現場を確認できるようにデータ化したい

- オフィスに居ながらルート変更や仕様変更をしたい

弊社が保有する3Dレーザースキャナを使い点群データを取得すると、これらの

ご要望に対応できます。

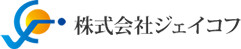

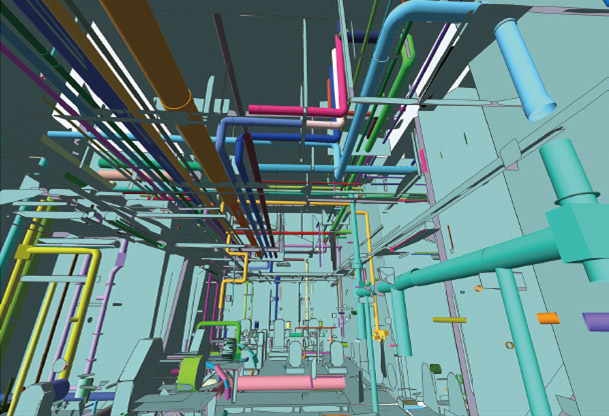

こちらの画像は、既設改造の現場を3Dレーザースキャナで計測した点群データです。

3Dレーザースキャナで計測し、配管のサポート、配管の高さ、配管トップから電気ラックまでの高さといった数値を表示しています。

一度計測すると、現場が遠方であってもオフィスで何度でも確認や検討ができ、もし計画変更やルート変更がある場合でも点群データを確認するだけで済みます。見た目も綺麗でわかりやすく、再調査する必要がないため設計期間の大幅な短縮やコスト削減が期待できます。

3Dレーザースキャナ計測の特徴

- 高所測定

- 広範囲測定

弊社が保有する2台の3Dレーザースキャナ

- 計測範囲350mまで可能 1台

- 計測範囲60mまで可能 1台

弊社では、計測範囲350mまでのもの1台、計測範囲60mまでのもの1台、合計2台の3Dレーザースキャナを保有しています。対象物のサイズや距離に応じて適切に3Dレーザースキャナを使用し、高所測定と広範囲測定を実現しています。従来では困難だった現場でもスピーディーに計測できます。

より正確な高所測定が可能

3Dレーザースキャナの特徴の1つめが、高所測定が可能であることです。3Dレーザースキャナはレーザー光による計測のため、足場や高所作業車は必要ありません。今まで作業員が高所で費やしていた時間を短縮できるうえ、より正確な結果を取得できます。これによって人手不足の解消やコスト削減が期待できます。

ただし、3Dレーザースキャナを使用しても、対象物によっては足場や高所作業車が必要になります。対象物と3Dレーザースキャナとの距離が離れるほど、点群の密度が薄くなり測定精度が低くなるからです。弊社では、対象物との距離に注意を払い、対象物までの距離を5~10m程度に制限し測定精度を高めています。

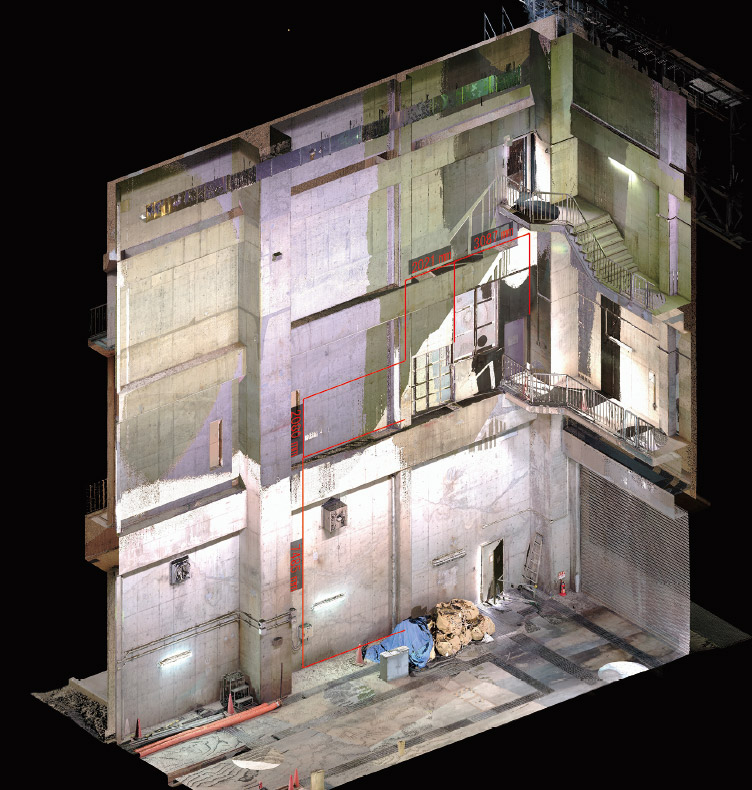

地下1階から3階までの長い配管、すべてが一体化した広範囲測定

3Dレーザースキャナの特徴の2つめは、広範囲測定です。3Dレーザースキャナを使用すると、地下1階から3階まで通る配管を一目で確認できます。

弊社では、計測基点を5~10m間隔で設置しており、取得した各点群データは専用ソフトウェアを使用して1つのデータに結合できます。広範囲測定が可能になると、全ての配管が一体化して誰でもイメージしやすくなります。

さて、ここまで3Dレーザースキャナで計測した点群データについてご説明しました。実は、点群データをそのまま使う以外にもいくつかの活用方法があります。そのひとつが点群データを活用した3Dモデルです。さっそく、ご紹介しましょう。

3Dレーザースキャナで計測した点群データから3Dモデルへ

3Dレーザースキャナで計測した点群データは、点群編集用ソフト「InfiPoints」を使うと3Dモデルに自動変換できます。具体的には、点群データから平面や円柱などを点群編集用ソフト「InfiPoints」が読み込み、自動的に認識して3Dモデル化していくシステムです。

-

スキャンした点群データ

-

点群処理ソフト「infipoints」 の

自動モデル化機能で作成した3Dモデル

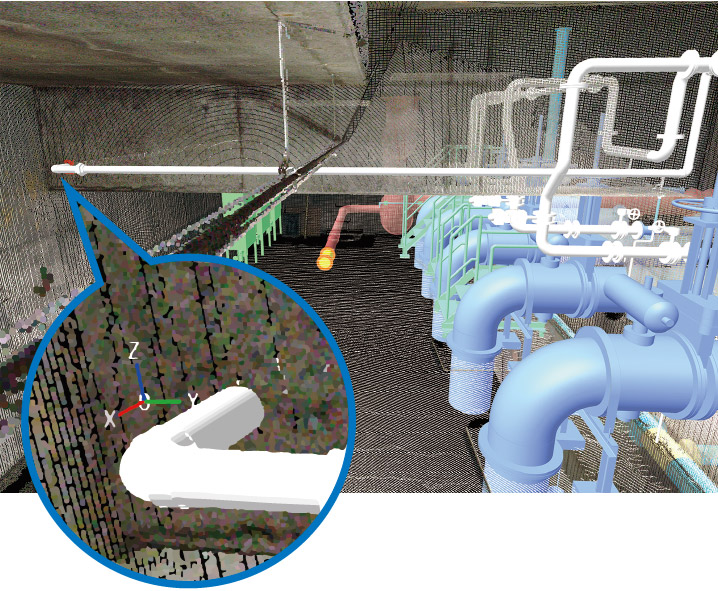

この画像は、点群編集用ソフト「InfiPoints」の自動モデル化機能で作成した3Dモデルです。

従来の点群データからCADを使用した作成方法は、ひとつひとつの配管を手作業でなぞって3Dモデル化していたため時間と労力が必要でした。一方、点群編集用ソフト「InfiPoints」を使用した作成方法では、短時間で自動的にモデル化でき従来の方法よりもスピーディーにモデル化できるようになりました。

ただ、現場の状態によって点群データがない箇所は自動モデル化ができないケースもあります。具体的には、点群データが薄く認識できない、バルブなど一部が認識できないなどのケースです。それでも弊社では対象物の確認を念入りに行い、約6~7割程度が自動モデル化できています。

また、弊社では既存プラントで一部の配管を改造する場合は3Dモデル化しています。最初に点群データを点群編集用ソフト「InfiPoints」で読み込み自動モデル化します。次に、改造箇所を削除します。最後に、すべての既設物としてレイヤー変更を行い、プラント3Dというソフトウェアへ読み込み設計します。このようにすると、変更のない設備を描く時間や労力を省け、3Dモデル化によるルート設計や干渉チェックもスムーズにできます。

-

スキャンした点群データ

-

点群データをCADソフトを用い

トレースした3Dモデル

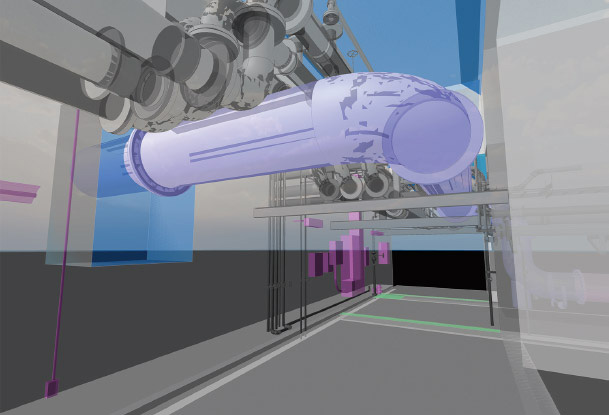

この画像は、点群データを編集し直接プラント3Dにアタッチして、手動で3Dモデルにしたものです。

点群編集用ソフト「InfiPoints」で読み込み自動モデル化する方法とは異なり、手作業があるため時間がかかりますが、配管種別や口径、バルブなどすべての情報を含ませて作成でき、そのまま設計に利用できます。

弊社では、お客様のご要望に合わせて、最適な3Dモデル化を判断しご提案しております。お気軽にご相談ください。

点群データと3Dモデルを組み合わせた活用

ここまで既設物をモデル化して活用するケースをご紹介してきました。プラント3Dというソフトウェアを使用すると、配管、機、躯体など、プラント内に必要なすべての情報をモデル化できるメリットがありますが、3Dモデル化するために時間とコストもかかるというデメリットがありました。

そこで、ここからは「点群データからモデル化した既存の情報」と「プラント3Dからモデル化した新規の情報」を組み合わせて活用するケースをご紹介します。

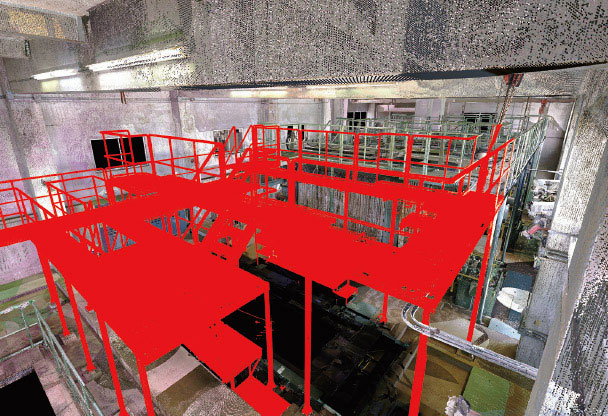

架台の撤去、更新のケース1

まず、3Dレーザースキャナで計測後、点群データから撤去する架台部分を削除します。次に、新しく設置する架台をプラント3Dによって3Dモデル化します。最後に、撤去した架台部分に新しく作成した架台の3Dモデルを合成します。その結果、撤去前後の様子を把握でき、既設架台の取り合いや既設設備との干渉などを確認できます。

新しく設置する設備のみを3Dモデル化し、既設物は点群データを活用する方法は、よりリアルな感覚で確認でき、イメージしやすくなります。

-

1現状設備をスキャンニング

-

2撤去部分をハイライト

-

3撤去部分を削除した

撤去後イメージ -

4新設架台モデルを設置

配管の撤去・更新のケース2

「配管の撤去・更新のケース1」と同様に、3Dレーザースキャナで計測後、点群データから撤去の配管部分を削除します。次に、新しく設置する配管をプラント3Dによって3Dモデル化します。最後に、撤去した配管部分に新しく作成した配管の3Dモデルを合成します。従来の既設図面や現地調査からの設計に比べ、より正確な情報となり設計ミスや設置ミスを事前に防ぎます。

-

1現状設備をスキャンニング

-

2撤去部分をハイライト

-

3撤去部分を削除した

撤去後イメージ -

4新設配管・機器を設置

配管の撤去・更新のケース3

プラントでは、設備を稼働しながら工事を進める場合があります。そのとき、仮設配管を敷設しますが、配管の撤去と更新は同じルートを使用するうえ狭いスペースに大きな仮設配管を入れなければならず、視覚的な確認や検討が困難になります。そこで、仮設配管の敷設計画をモデル化し、さらに合成したシミュレーションを作成します。

このようなシミュレーションは、従来の2D図面とは異なりより鮮明で理解しやすいものです。撤去後の様子から、仮設配管、本設配管のシミュレーションまで打合せに役立ちます。実際、お客様にシミュレーションでご提案すると「わかりやすい」と喜びの声をいただいております。

-

1 現状設備をスキャニング

-

2撤去部分をハイライト

-

3撤去部分を消去

-

4仮設配管シミュレーション

-

5本設配管シミュレーション

新設プラントでの活用例

- 新設プラントには干渉などは発生しない

- 新設プラントには3Dレーザースキャナは必要ない

このように思われる方もいるかもしれません。しかし、実際には新設プラントでも計画通りに工事が進むとは限りません。特に、工事後半に設置することが多い配管は計画通りに工事が進まず、予期せぬ事態に陥るケースもあります。

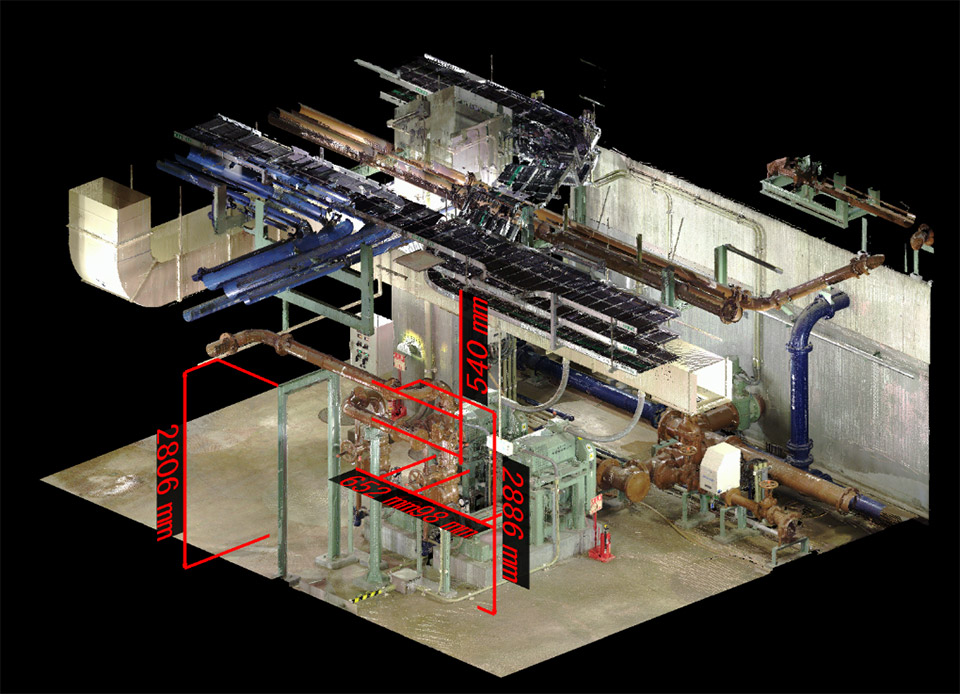

そこでここからは、新設プラントの工事前に3Dレーザースキャナで計測し、トラブルを回避した事例をご紹介します。

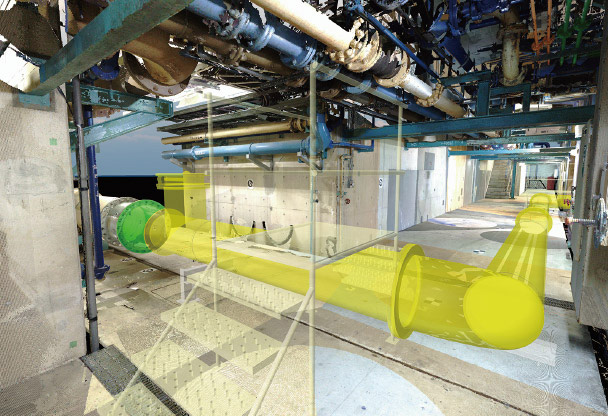

上記の画像は、躯体工事・電気設備工事後、配管工事をする計画でした。配管工事をする前に3Dレーザースキャナで配管工事箇所の計測を行いました。その結果、計画通りに配管工事をすると干渉することが判明しました。この事例では、配管工事前に干渉が判明したため、配管ルートを変更しトラブルを回避できました。

躯体との干渉

上記の事例と同じ現場で、梁のサイズが図面寸法より大きく配管と干渉するトラブルが判明しました。こちらも工事前に干渉箇所が特定できたため配管ルートを変更することでスムーズに対応できました。

さて、ここまで点群データと3Dモデルを組み合わせた活用をご紹介しましたが、いかがでしたか?

既存のプラントを改造する場合、その古さから図面がない、現場調査に手間がかかるという問題がよく発生します。また、何度も改造しているプラントでは、狭いスペースに配管がひしめきあい、配管に干渉して機器が収まらないという問題も発生します。もし工事が始まれば図面を修正している時間は当然ありません。また、仮に配管工事中に干渉が発覚してしまったら、現場での改造や配管ルートの変更が必要になり、コストも時間もかかります。

このようなトラブルを回避するために、点群データと3Dモデルの活用が求められるのです。点群データと3Dモデルを活用すれば、2D図面より理解しやすく、何度も現地調査に行く必要はありません。よりスピーディーにより正確な設計ができるのです。

加えて新設プラントについても、工事前に3Dレーザースキャナで計測した点群データと3Dモデルを組み合わせる方法で、点群データ上で干渉部分や不具合箇所を正確に把握でき、設計をより効率的に進められます。そして、工事の出戻りを少なくし、工期の短縮、コスト削減にも役立つでしょう。

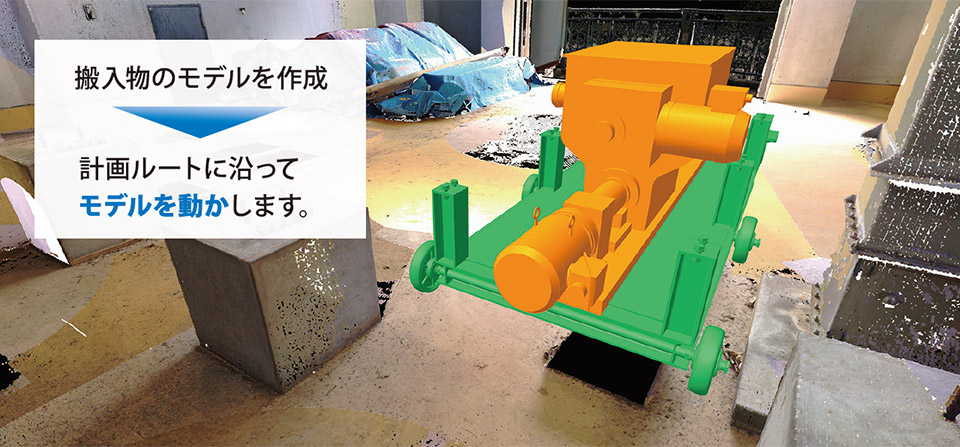

搬入計画シミュレーション

点群データと3Dモデルの干渉チェック機能を使った搬入計画シミュレーションをすると下記のようなメリットがあります。

- 搬入作業の効率化

- スピードアップ

- 安全性の確保

- 現場での予期せぬ事態を回避

- コスト削減

点群データと3Dモデルの干渉チェック機能を使った搬入計画シミュレーションでは、点群編集用ソフト「InfiPoints」を使います。

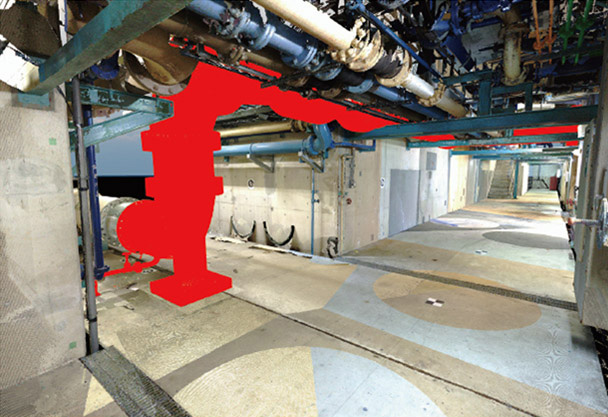

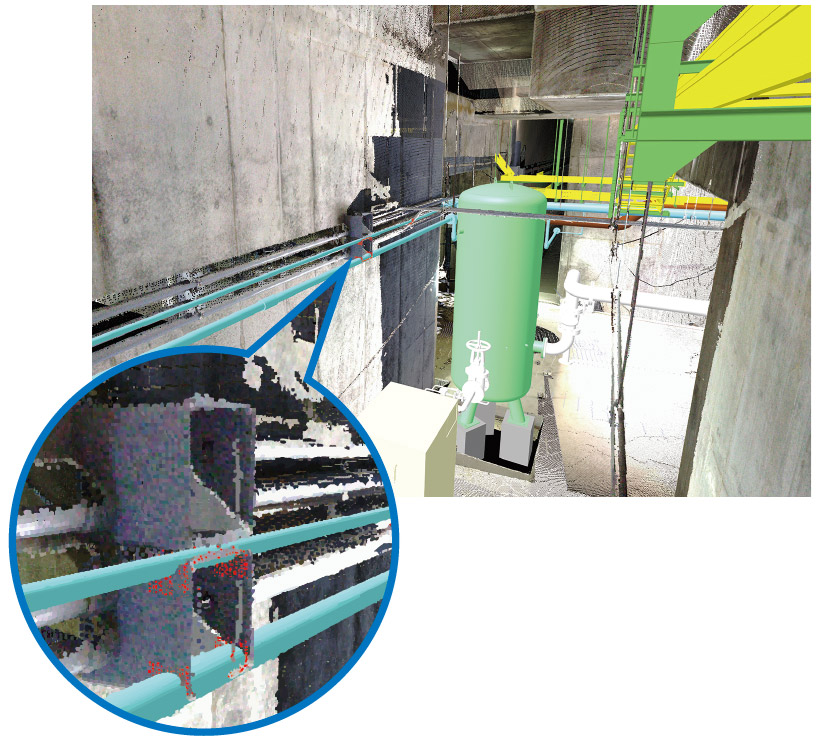

点群編集用ソフト「InfiPoints」では、点群データと3Dモデルの干渉部分を赤色で表示し、干渉寸法まで記録する機能を備えています。また、作成した3Dモデルを画面上で移動させる機能もあり、搬入計画のシミュレーションを作成できます。

例えば、「既設の現場でポンプを台車に乗せて搬入する」というシミュレーションです。このシミュレーションでは、最初に搬入物のモデルを作成します。次に、計画している搬入ルートに沿ってモデルを動かしていきます。

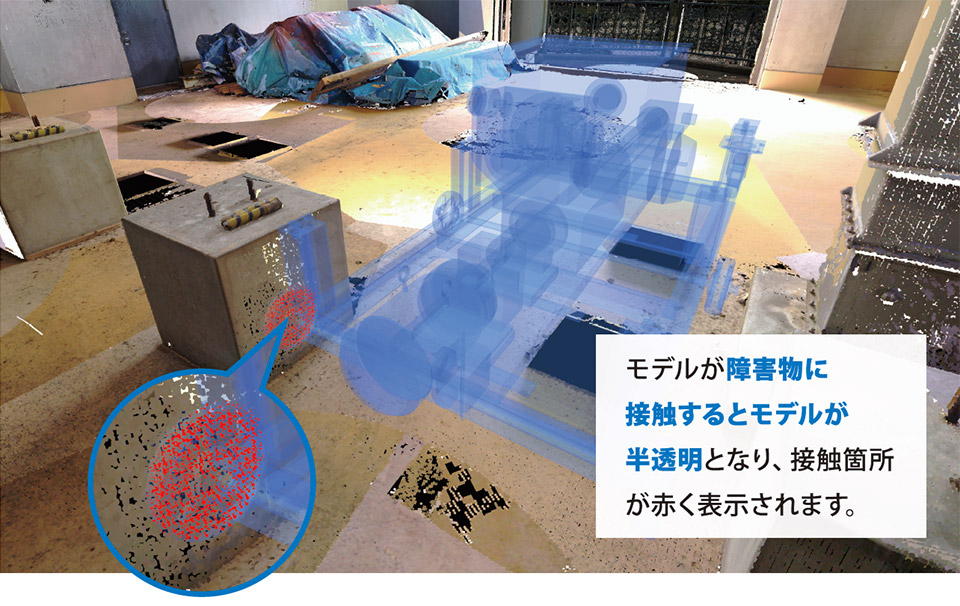

下記の画像のように、障害物にモデルが接触するとモデルが半透明になり接触箇所が赤色で表示されます。また、接触箇所だけではなく接触した寸法まで記録されます。

その他にも「配管溶接の工場で新しい設備を導入する事例」がありました。この事例では、工場内に、新しい機器をどのようなルートで搬入し、設置するのかを計画する必要があります。そこで、弊社が工場内を3Dレーザースキャナで計測し、既設機器と新設機器をモデル化しました。その後、トラックによる搬入からクレーンでの配管の移動まで、工場内での一連の動きをシミュレーションしました。

このような搬入計画シミュレーションでは、新設機器の配置、スペース、動線、クレーンの稼働範囲など様々な要素を考慮して実際の搬入を検討できます。